.png)

.png)

.png)

.png)

Torre de toma e inmisario de captación. | |

Donde se produce la captación del agua de mar y se conduce a la cántara de bombeo. |

|

La captación de agua de mar es una toma abierta, intentando minimizar con su diseño y ubicación las variaciones en la calidad del agua bruta que puedan afectar tanto al proceso de ósmosis como a la calidad del agua producida. | |

La torre de toma tiene forma circular, 5 m de altura total y descansa a la cota batimétrica aproximada -23 m. En su parte superior se han instalado 4 cajones de admisión, cúbicos y con laterales de rejillas fabricadas en PRFV, que sirven de primer filtro del agua captada. La altura de dichos puntos de toma sobre el lecho marino asegura la ausencia de importantes cantidades de sólidos en suspensión en épocas de mar de fondo, y su distancia a la superficie asegura la disminución de luz solar que pueda fomentar el crecimiento biológico, perjudicial para el proceso de osmosis inversa. Además, de esta forma la toma se encuentra alejada del límite inferior de la pradera de Posidonia oceánica existente en el entorno, por lo que se reduce el riesgo de afección. En la base de la torre se conecta la tubería del inmisario, que conduce el agua de mar hasta la cántara a través de un primer tramo realizado en tubería de polietileno fondeada y lastrada, de 950 m de longitud y 1.800 mm de diámetro interior; y un segundo tramo de tubería de policrete (hormigón, poliéster y ácido silíceo) de 500 m de longitud y 2.000 mm de diámetro interior, ejecutada mediante una hinca desde el pozo de ataque que después conforma la cántara de bombeo de agua de mar. |

Emisario y difusores de salmuera | |

Colector que conduce la salmuera desde la planta desalinizadora hasta el mar. |

|

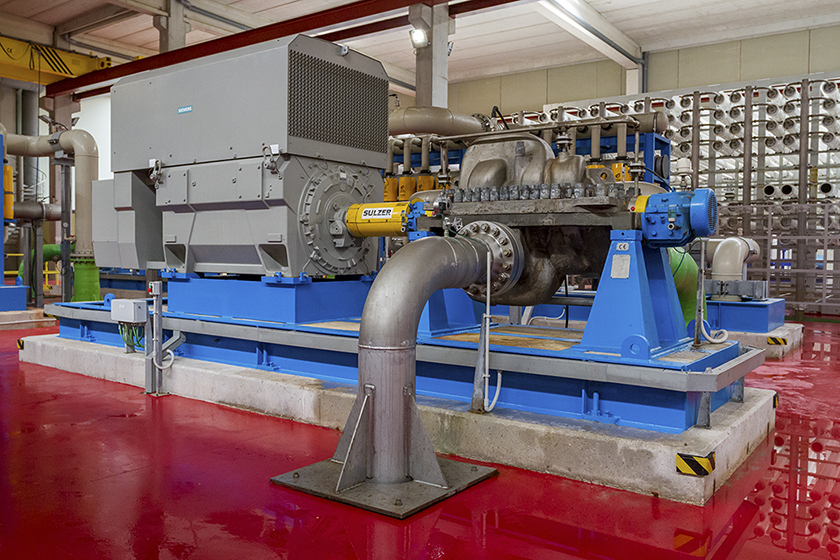

El rechazo de cada bastidor de ósmosis inversa se recoge en dos colectores de salmuera, uno por línea. Se unen en una arqueta, desde la que parte el colector general de recogida de salmuera que la conduce de vuelta a la cántara de agua de mar donde, una vez liberada su energía potencial en una turbina de recuperación tipo Francis (debido a la diferencia de cota entre la desalinizadora y la cántara), es enviada al mar. El tramo terrestre del emisario es una tubería de PRFV de 800 m de longitud y 1.400 mm de diámetro. La instalación de recuperación de energía de la salmuera consta de: |

|

o Turbina Francis recuperadora de energía, para un caudal de 9.000 m3/h y 23,5 m de salto neto, con un rendimiento hidráulico del 91% (potencia generada: 490 kW). o Grupo generador asíncrono de 550 kW. o Grupo electrohidráulico. o Válvula de guarda (automatizada y contrapesada), válvula de chorro hueco de bypass de la turbina, y válvula de aislamiento de la válvula de chorro hueco. La energía generada en la turbina es utilizada para alimentar parcialmente el bombeo de agua de mar de la propia cántara, lo que se traduce en una apreciable reducción de su consumo eléctrico. El tramo marino del emisario realiza el vertido por gravedad, aproximadamente a 800 m de la línea de costa, mediante una tubería de polietileno fondeada y lastrada de 1.250 m de longitud y 1.600 mm de diámetro interior, que discurre paralela a la tubería de captación de agua de mar y vierte a la batimétrica aproximada - 22 m, a más de 200 m de distancia de la torre de toma, lo que impide la recirculación de la salmuera. En el tramo final del emisario hay instalado un sistema de 10 difusores dobles que permiten la correcta y rápida dilución de la salmuera hasta conseguir la misma salinidad que la habitual en la Bahía de Mazarrón, minimizando así la posible afección a la pradera de Posidonia oceanica existente en el entorno. En las proximidades de la zona de vertido hay instalados dos sensores de salinidad, con medición en continuo y conectados a un sistema permanente de monitorización que puede activar alarmas en tiempo real en caso de detectar incrementos de salinidad por encima de los parámetros recogidos en la Autorización de Vertido. | |

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)